Dieser Beitrag ist erschienen im Ergon Magazin SMART insights 2019. Magazin kostenlos bestellen ->

Produktionsstrassen sind komplexe Maschinen. Einmal in Betrieb, laufen sie einwandfrei. Wenn jedoch eine Sorte ändert, kommt die Sache zum Stillstand. Ein Techniker wird gerufen, um alles neu zu justieren, erst dann kann es weitergehen. Wäre es da nicht viel effizienter, wenn die Mitarbeiter vor Ort gleich selbst Hand anlegen könnten? Ueli Eggenberger, IT-Leiter von Midor Meilen, brachten die beliebten Blévita-Cracker auf eine zündende Idee.

Besser, schneller, weniger Ausschuss, weniger Zeitaufwand, dafür gleichbleibend hohe Qualität – das sind Herausforderungen, denen sich Midor, der Schweizer Marktführer im Bereich Back- und Eiswaren und Teil der Migros-Industrie-Gruppe, laufend stellen muss. «Das war schon immer so», sagt Ueli Eggenberger, «aber es gehört zu meinen Aufgaben, noch verstecktes Optimierungspotenzial zu finden und unsere Produktionsleitung mit nutzenstiftenden Lösungsvorschlägen zu überzeugen.»

Innovation hat Tradition

Die Produktion der Blévita-Cracker wurde bereits früher ausgewählt, um eine neue Innovation zu implementieren. Damals ging es um das Thema Internet of Things (IoT). «Als Informatiker, der schon immer ein Faible für das Technische, das Handwerkliche hatte, war die Digitalisierung, insbesondere die Industrialisierung 4.0, eine Herausforderung, die mich ganz speziell interessierte. Damals ging es darum, bei einem Ausfall an der Produktionsstrasse nicht wertvolle Zeit zu verlieren und auf den Techniker des Herstellers warten zu müssen. Neu wollten wir die Mitarbeiter vor Ort mittels Technologie befähigen. Mit IoT und der Anleitung des Experten kann in Zukunft der Störfall dank einem Expert-Call schnell beseitigt werden», sagt Ueli Eggenberger.

«Das optimale Zusammenspiel zwischen Mensch und Maschine ist für uns ein grosses Thema. Wir wollten herausfinden, welches Potenzial wir mit Augmented Reality ausschöpfen können.»

Ein Schritt weiter

Die Blévita-Cracker gibt es in über 39 Varianten und in verschiedenen Verpackungsgrössen. Immer wenn von einer Sorte auf die andere umgestellt wird, muss die Produktion angehalten werden; ein Techniker, der die Maschine umstellen könnte, ist zwar im Haus, aber oft nicht sofort zur Stelle. Und dies hat Produktionsstopp sowie Zeit- und Effizienzverlust zur Folge. «Wir produzieren ca. 1700 Blévita-Cracker pro Minute, daher sind Effizienz und Geschwindigkeit der Schlüsselfaktor bei einem Ausfall», erklärt Eggenberger.

Da stellte sich die Frage: Wie schafft man es, dass die Mitarbeiter gleich vor Ort die notwendigen Änderungen einfach und schnell vornehmen können? Wie schafft man es, eine Handlungsanweisung für eine Gruppe von Menschen zu erstellen, die aus 43 Nationalitäten besteht mit unterschiedlichen Sprachen? Menschen, die oft jünger sind, keine Handbücher lesen, lieber Videos sehen und deshalb viel mehr mit bewegten Bildern vertraut sind als mit statischem Text?

Der Techniker macht sich für den Umbau der Maschine bereit

Der Techniker macht sich für den Umbau der Maschine bereit

Blévita-Cracker werden für die Verpackung aufgestapelt

Blévita-Cracker werden für die Verpackung aufgestapelt

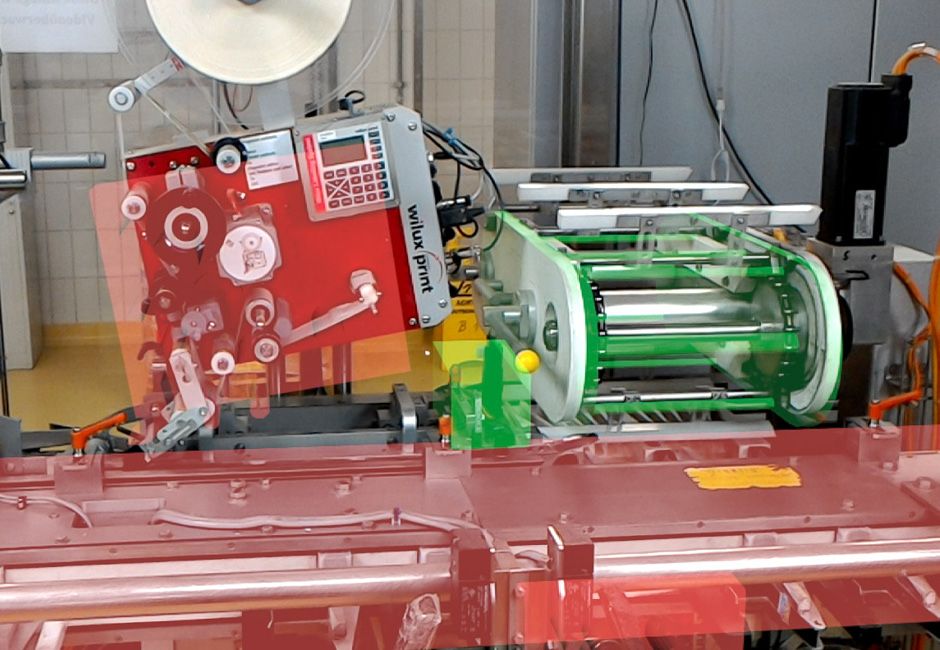

Arbeitsbereiche an der Maschine werden farblich hervorgehoben

Arbeitsbereiche an der Maschine werden farblich hervorgehoben

Mit der HoloLens hat der Techniker die Hände frei

Mit der HoloLens hat der Techniker die Hände frei

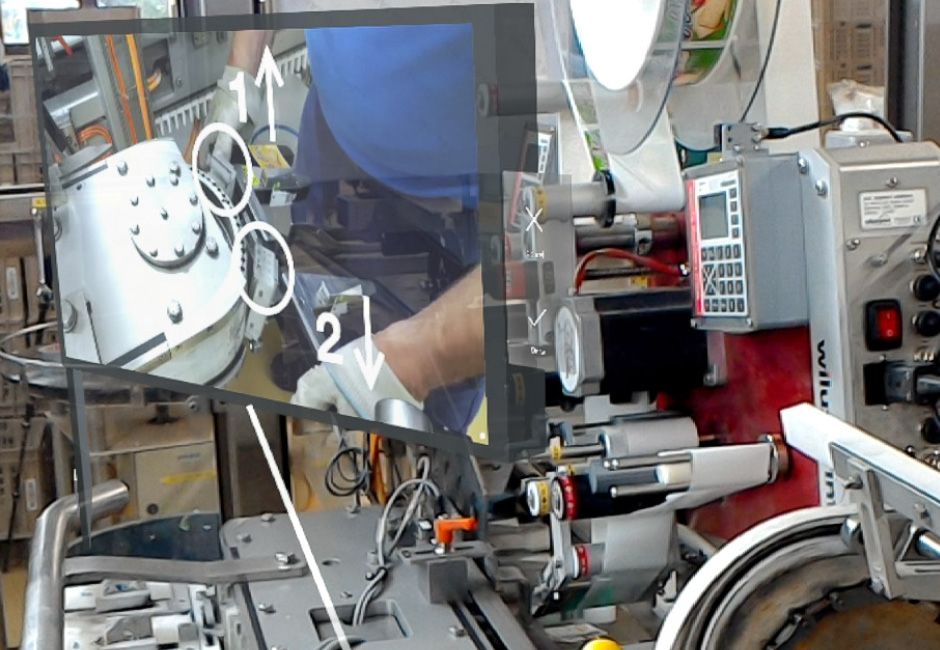

Die Videoanleitung enthält zusätzliche Hinweise zum Arbeitsschritt

Die Videoanleitung enthält zusätzliche Hinweise zum Arbeitsschritt

Ein virtueller Bildschirm neben dem Arbeitsort mit Informationen

Ein virtueller Bildschirm neben dem Arbeitsort mit Informationen

Checkliste und farbliche Markierung nach Abschluss der Arbeit

Checkliste und farbliche Markierung nach Abschluss der Arbeit

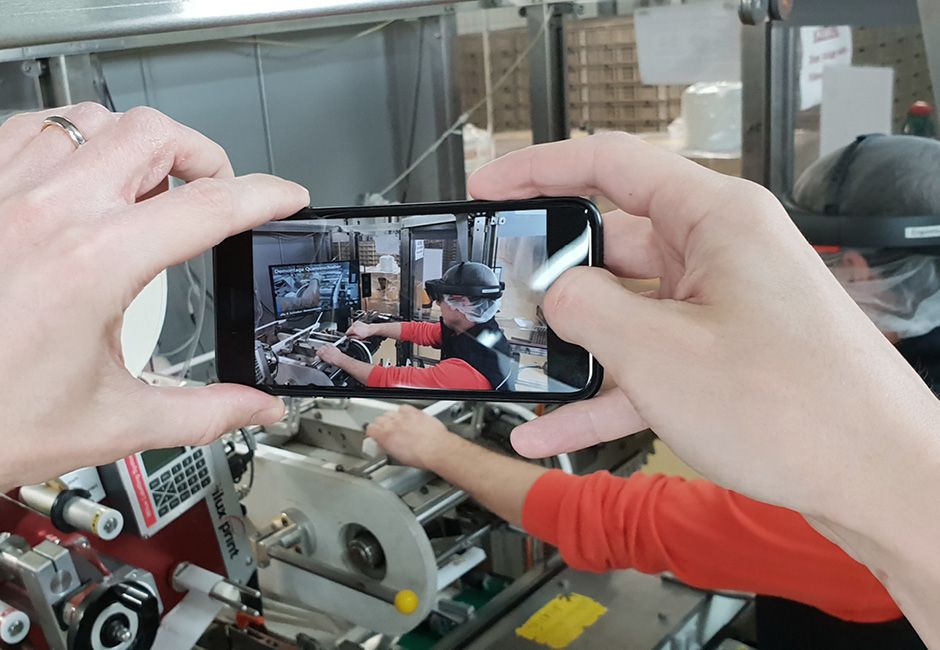

Aufnahme von Bild Nr. 7 als Beobachter der Szene mit iPhone

Aufnahme von Bild Nr. 7 als Beobachter der Szene mit iPhone

Theorie ist mühsam, Praxis überzeugt

An einer Fachtagung besuchte Ueli Eggenberger den Vortrag eines Ergon-Vertreters zum Thema Augmented Reality und war interessiert. Im anschliessenden persönlichen Gespräch einigte man sich darauf, der Sache auf den Grund zu gehen und gemeinsam eine gute Lösung zu entwickeln.

Die Vorgehensweise war schnell klar: Einen Prototyp erstellen, der mittels einer HoloLens und Augmented Reality die Mitarbeiter an die Hand nimmt und der in kürzester Zeit verständlich und verlässlich zeigt, was zu tun ist. Jeder Mitarbeiter – ob jung oder älter – soll in der Lage sein, die Brille anzuziehen, um verlässlich und sicher sämtliche Schritte durchzuführen, damit die Produktionsstrasse innert kürzester Zeit und mit neuer Spezifikation wieder angefahren werden kann.

Wie funktioniert das? An der Maschine gilt es, gewisse Teile zu verändern, um neue Parameter einzustellen. Eine Fachkraft setzt sich die HoloLens auf, die zu bearbeitenden Teile erscheinen in der Brille rot eingefärbt. Dies bedeutet: An all diesen Teilen muss etwas verändert werden. Nun tippt die Fachkraft auf einen Bereich, sofort schiebt sich in der Brille ein Anleitungsvideo ins Sichtfeld der Person und zeigt bildlich, einfach und verständlich, was jetzt wo zu tun ist. Ist dies in der realen Welt genauso vollzogen, erscheint eine Checkliste und der Arbeitsschritt wird als erledigt markiert. Der erfolgreich veränderte Bereich erscheint nun grün eingefärbt. Jetzt werden Schritt für Schritt die restlichen roten Bereiche bearbeitet. Das Video zeigt wie, die Checkliste protokolliert.

Wer hat’s erfunden?

Diese Frage stellte sich gar nicht. Das Einzigartige und Überzeugende an diesem Projekt war, dass beide Seiten – Midor und Ergon – von Anfang an gemeinsam, unkompliziert, kollegial und mit grosser Begeisterung für die Sache eine überzeugende Lösung gefunden haben. «Das sind keine leeren Worte», sagt Ueli Eggenberger. Das freut die involvierten Ergon-Spezialisten. Aber ge- nauso die innerhalb des Unternehmens interessierten Produktionsspezialisten, die aufgrund dieses Prototyps jetzt genau sehen und erfahren können, welch grosse Vorteile der Einsatz von AR bieten kann. Heute und erst recht in Zukunft. «Der erarbeitete Prototyp ist ein wichtiger Baustein, damit wir unsere technologische Innovation intern sowie extern nachvollziehbar und eins zu eins demonstrieren können. Bei uns ist die IT sehr aktiv, wenn Geschäftsprozesse nachhaltig zu optimieren sind», sagt Eggenberger.

Das Wichtigste in Kürze

Herausforderung

- Komplexe Anleitung für jedermann verständlich machen

- Ort- und sprachunabhängig

- Einsetzbar bei Umgebungslärm

- Einfach erweiterbar

- Erstklassiges Demo-Tool

- Kostengünstige Lösung

- 1:1 demonstrierbar für

- Produktionsspezialisten

Idee & Konzept

- Prototyp erstellen

- In einer HoloLens kurze Videoanleitungen auf virtuellen Bildschirmen einblenden und alle relevanten Teile der Maschine anzeigen

Weg

- Videoanleitung erstellen: Experte demonstriert Arbeitsschritte an Maschine vor Ort

- Diese ins Hologramm mit der virtuellen Maschine als Video integrieren

Wow

- Fachpublikum kann auf iOS-App zeitgleich sehen, was in der HoloLens passiert

- Die HoloLens erkennt Position des iOS-Geräts

- Via Netzwerk können Interaktionen des Akteurs mit den Hologrammen in Realtime zwischen iOS-Gerät und HoloLens synchronisiert werden

- Der Betrachter sieht so auf der App 1:1 und zeitgleich, was der agierende Mensch auf seiner HoloLens sieht, und kann von aussen beobachten, wie der Prototyp funktioniert (Bild Nr. 6+8)

Lust auf mehr?

Digitalisierungsvorhaben

Zukunftsmacher

Tech-Trends

Jetzt bestellen