Dieser Beitrag ist erschienen im Ergon Magazin SMART insights 2019. Magazin kostenlos bestellen ->

Die Eugen Seitz AG ist seit über 60 Jahren ein unabhängiges Unternehmen in Familienbesitz. Mit seiner Ventiltechnologie wurde es zum international erfolgreichen Unternehmen. Ein Bereich stellt für die PET-Behälterproduktion Streckblasventile her. Wie genau und mit welchen Ambitionen, erklären Francesco Fini, Leiter Business Unit PET, und Joachim Schmidt, Teamleader Senior Design Engineer PET, bei Eugen Seitz AG.

«Seitz ist weltweit führend im Bereich der Ventiltechnik für Streckblasmaschinen in der PET-Behälterproduktion. Wir beliefern weltweit Maschinen- und Anlagenbauer, die Getränkeabfülllinien herstellen. Unsere Ventile sind ein entscheidendes Element in der gesamten PET-Flaschen-Produktion. Ein PET-Vorformling wird mit unseren Ventilen im Streckblasverfahren zur fertigen PET-Flasche ausgeformt», erklärt Fini. Das muss hochpräzise, verlässlich, dauerhaft und extrem schnell geschehen, damit die Produktion von bis zu 100 000 Flaschen pro Stunde möglich ist.

«Digitalisierung ist für uns ein grosses Thema. In welche Richtung wir wollen, das wussten wir. Aber wohin genau die Reise führt, dem wollten wir mit Business-Case-Workshops auf die Spur kommen.»

Gut muss besser werden

Eine Kundenbefragung hatte bereits vor 3 Jahren ergeben, dass unsere Ventile kommunikationsfähig werden sollten. Die Anlagen unserer Kunden sollten damit verbessert, die Ausstossleistung beim Maschinenbetreiber gesteigert und unsere Ventile optimiert werden. Das war unser Anspruch», fährt Fini fort. Zur Überprüfung der Qualität, des Verschleisses und zur Steigerung der Effizienz sollte also eine Ventilvariante mit Sensorik entwickelt werden.

«Wir wollten unsere Produkte mit Intelligenz ausstatten und zu einer IoT-Lösung vernetzen. Durch Empfehlung landeten wir schnell bei Ergon. Wir schauten uns um, lernten deren Experten kennen, überzeugten uns und wählten zum Start gemeinsame Business-Case-Workshops», erzählt Schmidt.

Konstruktive Umsetzung von Kundenprojekten an modernen CAD-Arbeitsplätzen

Konstruktive Umsetzung von Kundenprojekten an modernen CAD-Arbeitsplätzen

Ventilmontage unter hygienischen Bedingungen

Ventilmontage unter hygienischen Bedingungen

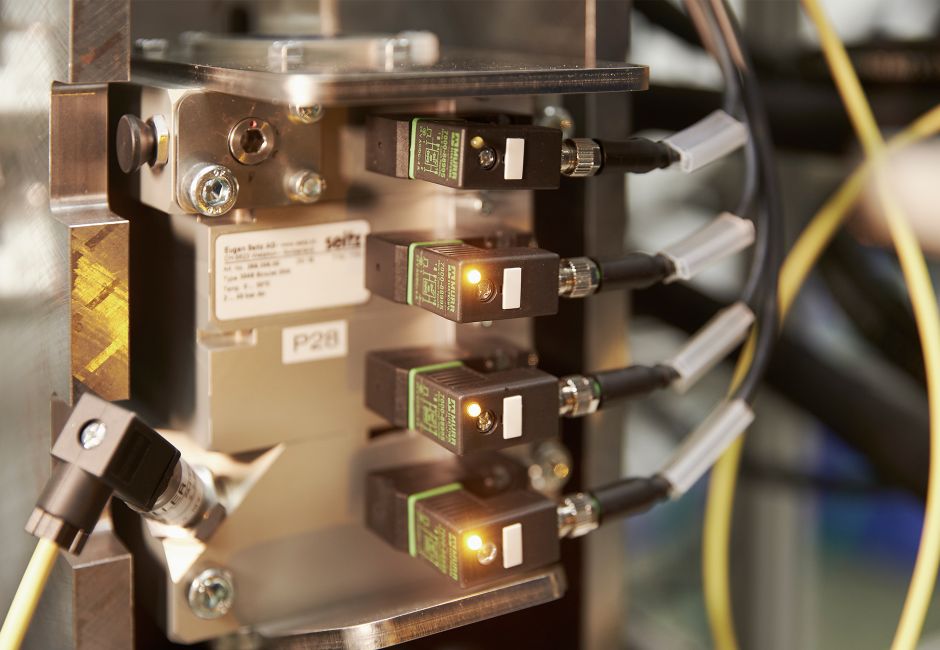

Hochleistungsventilblock auf Teststand

Hochleistungsventilblock auf Teststand

Eine Vision und neue Perspektiven

Eigentlich war die Aufgabe klar: Das Ventil soll melden, dass es langsamer wird, falls etwas auszuwechseln oder defekt ist. In den gemeinsamen Business-Case-Workshops ging es jedoch nicht ausschliesslich um das technisch Machbare, sondern es entwickelten sich plötzlich gänzlich neue Geschäftsideen. Mehr und mehr wurde klar, dass die intelligenten Ventile auch viele Daten sammeln. Jede Menge Daten. Diese wiederum helfen zum Beispiel, die genaue Blaskurve, sprich den Verlauf des Druckaufbaus, der PET-Flasche zu kennen. Mit hochfrequenter Aufzeichnung können sämtliche Produktionsdaten gesammelt und aggregiert werden. Für eine Anlage entstehen dabei bis zu 2 TB Daten im Monat, die in der Folge mit Algorithmen spezifisch analysiert werden. Und weil eine Produktionsstrasse aus vielen einzelnen Komponenten besteht, können Daten von zusätzlichen Sensoren und Komponenten genutzt werden, um potenziell den ganzen Produktionsprozess zu optimieren.

«Zusammen mit Ergon haben wir uns ans Planen unseres Data Acquisition & Analysis Testsystems ‹DAISY› gemacht. Wir haben Hardware und Software entwickelt, anschliessend im Labor getestet – gemeinsam, mit agilem Management.»

Vom Ventil zur Plattform

«Unsere Kunden sind und bleiben die Anlagebauer», hält Fini fest, «aber um unser Produkt besser machen zu können, müssen wir den gesamten Produktionsprozess analysieren und die Bedürfnisse des Endkunden ins Zentrum rücken. Das hatten wir gemeinsam mit Ergon herausgefunden.» Schmidt ergänzt: «Unser Projekt ist nach aussen offen. Wir sind noch nicht am Ziel, wir haben viele Fragen und kennen deren Antworten noch nicht. Aber eins ist klar: Unsere Kunden wünschen Mehrnutzen, und wir arbeiten daran, diesen bestmöglich zu generieren.» Dabei ist Geschwindigkeit sehr wichtig, um neue Ideen mit einem Prototyp schnell zu evaluieren. Also war es nur folgerichtig, dass man nun eine eigene offene und erweiterbare Plattform auf Basis der bewährten Core-Cloud-Lösung von Ergon umsetzte. Diese erlaubt, mittels mehrerer Prototypgenerationen agil ein Produkt weiterzuentwickeln.

Das DAISY-Testsystem

Immer wieder Workshops, validieren, im Labor weiterforschen, Software abstimmen und laufend entwickeln. So haben sich Seitz und Ergon mit agiler Vorgehensweise an den Aufbau des Testsystems DAISY gemacht. Hier unterscheidet Seitz drei übergeordnete Phasen: Aufbau von DAISY für die Machbarkeitsanalyse, Betrieb von DAISY zum Sammeln von Erkenntnissen, zukünftige Umsetzung der Erkenntnisse für eine Serienlösung. «Wir sind mit einer offenen Resultatserwartung gestartet, was Neuland für uns war», gibt Fini zu bedenken und ergänzt, «aber wir wollen weiterhin die besten Ventile bauen und in Zukunft mit smarten Ventilen erhöhten Kundennutzen schaffen. Das heisst, unsere Kunden kaufen Mechanik und Software aus einer Hand.»

Das Wichtigste in Kürze

Idee & Konzept

- Business Case erarbeiten

- Bewertung möglicher Kundennutzen

- Entwicklung einer High-Level-Roadmap

- Agile Vorgehensweise

- Prototyp für Demo bei externen Pilotkunden

Weg

- Evaluation der Hardware und von Data-Akquisition-Komponenten

- Private IoT Cloud Setup (Ergon Core Cloud)

- Anbindung der Testgeräte

- Custom-User Interfaces im Seitz-Design für diverse Benutzergruppen

- Testphase, kontinuierliche Feinjustierung, Optimierung

- Go-live Cloud-Applikation (Prototyp)

- Next-up: Einbindung in Produktionsanlagen (Pilotphase)

Herausforderungen

- Real-Time-Datenerfassung im Betrieb

- Innovationsführerschaft und Differenzierung

- Steigerung des betriebswirtschaftlichen Erfolgs

Wow

- Der Druckverlauf der PET-Produktion ist «live» in Realtime weltweit sichtbar

- End-to-end: Von Datenakquise mit Industrie-PC zur Cloud und bis in den Browser für die Visualisierung der Daten

- Time to Market: In sechs Monaten von der Idee zum funktionsfähigen Prototyp

- Mit der Cloud können beliebig viele Anlagensetups betrieben werden

Lust auf mehr?

Digitalisierungsvorhaben

Zukunftsmacher

Tech-Trends

Jetzt bestellen